РЎРәР°СҮР°СӮСҢ СҒСӮР°СӮСҢСҺ РІ С„РҫСҖРјР°СӮРө PDF=> Р’РҗРҡРЈРЈРңРқЫЕ РӯРӣР•РҡРўР РһРҹЕЧРҳ РўРһР Р“РһР’РһРҷ РңРҗР РҡРҳ РқРҳРўРўРҳРқ Р”РӣРҜ ТЕРРңРһРһБРРҗР‘РһРўРҡРҳ ДЕТРҗРӣР•Рҷ РҳР— РЎРҹРӣРҗР’РһР’ РўРҳРўРҗРқРҗ

РһСҒРҪРҫРІРҪСӢРјРё РҝРҫСӮСҖРөРұРёСӮРөР»СҸРјРё СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ СҸРІР»СҸСҺСӮСҒСҸ: авиаСҶРёРҫРҪРҪР°СҸ Рё СҖР°РәРөСӮРҪРҫ-РәРҫСҒРјРёСҮРөСҒРәР°СҸ СӮРөС…РҪРёРәР°, РјР°СҲРёРҪРҫСҒСӮСҖРҫРөРҪРёРө (РІРҫРөРҪРҪРҫРө, РіСҖажРҙР°РҪСҒРәРҫРө, РјРҫСҖСҒРәРҫРө, С…РёРјРёСҮРөСҒРәРҫРө Рё РҙСҖ.). РЎРҝлавСӢ СӮРёСӮР°РҪР° РҝСҖРёРјРөРҪСҸСҺСӮСҒСҸ РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ СҖазлиСҮРҪСӢС… СӮРёРҝРҫРІ РұаллРҫРҪРҫРІ, РөРјРәРҫСҒСӮРөР№, РҫРұРҫР»РҫСҮРөРә, РҫРұСҲРёРІРҫРә, СҲРҝР°РҪРіРҫСғСӮРҫРІ, Р»РҫРҪР¶РөСҖРҫРҪРҫРІ, РұалРҫРә Рё РҙСҖСғРіРёС… РҙРөСӮалРөР№ Рё СғР·Р»РҫРІ. РҹСҖРёРјРөРҪРөРҪРёРө СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҙР°РөСӮ РІРҫР·РјРҫР¶РҪРҫСҒСӮСҢ Р·РҪР°СҮРёСӮРөР»СҢРҪРҫ СҒРҪРёР·РёСӮСҢ РІРөСҒ РәРҫРҪСҒСӮСҖСғРәСҶРёР№ Рё РҝРҫРІСӢСҒРёСӮСҢ РҪР°РҙРөР¶РҪРҫСҒСӮСҢ РёС… СҖР°РұРҫСӮСӢ. РЈР»СғСҮСҲРөРҪРёРөВ СҒРІРҫР№СҒСӮРІ РёР·РҙРөлий РёР· СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҝСҖРҫРёСҒС…РҫРҙРёСӮ РҝРҫСҒР»Рө РұРөР·РҫРәРёСҒлиСӮРөР»СҢРҪРҫР№ Рё РҫРұРөР·РІРҫРҙРҫСҖаживаСҺСүРөР№ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё РІ РІР°РәСғСғРјРө РІ СҚР»РөРәСӮСҖРҫРҝРөСҮах СӮРҫСҖРіРҫРІРҫР№ РјР°СҖРәРё В«РқРҳРўРўРҳРқВ».

РһСҒРҪРҫРІРҪСӢРјРё РҝРҫСӮСҖРөРұРёСӮРөР»СҸРјРё СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ СҸРІР»СҸСҺСӮСҒСҸ: авиаСҶРёРҫРҪРҪР°СҸ Рё СҖР°РәРөСӮРҪРҫ-РәРҫСҒРјРёСҮРөСҒРәР°СҸ СӮРөС…РҪРёРәР°, РјР°СҲРёРҪРҫСҒСӮСҖРҫРөРҪРёРө (РІРҫРөРҪРҪРҫРө, РіСҖажРҙР°РҪСҒРәРҫРө, РјРҫСҖСҒРәРҫРө, С…РёРјРёСҮРөСҒРәРҫРө Рё РҙСҖ.). РЎРҝлавСӢ СӮРёСӮР°РҪР° РҝСҖРёРјРөРҪСҸСҺСӮСҒСҸ РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ СҖазлиСҮРҪСӢС… СӮРёРҝРҫРІ РұаллРҫРҪРҫРІ, РөРјРәРҫСҒСӮРөР№, РҫРұРҫР»РҫСҮРөРә, РҫРұСҲРёРІРҫРә, СҲРҝР°РҪРіРҫСғСӮРҫРІ, Р»РҫРҪР¶РөСҖРҫРҪРҫРІ, РұалРҫРә Рё РҙСҖСғРіРёС… РҙРөСӮалРөР№ Рё СғР·Р»РҫРІ. РҹСҖРёРјРөРҪРөРҪРёРө СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҙР°РөСӮ РІРҫР·РјРҫР¶РҪРҫСҒСӮСҢ Р·РҪР°СҮРёСӮРөР»СҢРҪРҫ СҒРҪРёР·РёСӮСҢ РІРөСҒ РәРҫРҪСҒСӮСҖСғРәСҶРёР№ Рё РҝРҫРІСӢСҒРёСӮСҢ РҪР°РҙРөР¶РҪРҫСҒСӮСҢ РёС… СҖР°РұРҫСӮСӢ.

РӯСӮРҫ РҫРұСҠСҸСҒРҪСҸРөСӮСҒСҸ СҒРҫСҮРөСӮР°РҪРёРөРј СӮР°РәРёС… СҶРөРҪРҪСӢС… СҒРІРҫР№СҒСӮРІ СҒРҝлавРҫРІ СӮРёСӮР°РҪР° РәР°Рә малаСҸ РҝР»РҫСӮРҪРҫСҒСӮСҢ, РІСӢСҒРҫРәР°СҸ СғРҙРөР»СҢРҪР°СҸ РҝСҖРҫСҮРҪРҫСҒСӮСҢ, РәРҫСҖСҖРҫР·РёРҫРҪРҪР°СҸ СҒСӮРҫР№РәРҫСҒСӮСҢ, СӮРөС…РҪРҫР»РҫРіРёСҮРҪРҫСҒСӮСҢ РҝСҖРё РҫРұСҖР°РұРҫСӮРәРө РҙавлРөРҪРёРөРј Рё СҒРІР°СҖРёРІР°РөРјРҫСҒСӮСҢ, хлаРҙРҫСҒСӮРҫР№РәРҫСҒСӮСҢ, РҪРөмагРҪРёСӮРҪРҫСҒСӮСҢ Рё СҖСҸРҙ РҙСҖСғРіРёС… СҶРөРҪРҪСӢС… физиРәРҫ-РјРөС…Р°РҪРёСҮРөСҒРәРёС… С…Р°СҖР°РәСӮРөСҖРёСҒСӮРёРә. РҹРҫ СғРҙРөР»СҢРҪРҫР№ РҝСҖРҫСҮРҪРҫСҒСӮРё (Оұ+ОІ)-СҒРҝлавСӢ СӮРёСӮР°РҪР° РҪРө РёРјРөСҺСӮ РәРҫРҪРәСғСҖРөРҪСӮРҫРІ СҒСҖРөРҙРё РҝСҖРҫРјСӢСҲР»РөРҪРҪСӢС… РјРөСӮаллРҫРІ. РӯСӮРҫ РҝСҖРөРёРјСғСүРөСҒСӮРІРҫ СғРІРөлиСҮРёРІР°РөСӮСҒСҸ СҒ СҖРҫСҒСӮРҫРј СӮРөРјРҝРөСҖР°СӮСғСҖСӢ. РЎРҝлавСӢ СӮРёСӮР°РҪР° РҫРұлаРҙР°СҺСӮ РІСӢСҒРҫРәРҫР№ РәРҫСҖСҖРҫР·РёРҫРҪРҪРҫР№ СҒСӮРҫР№РәРҫСҒСӮСҢСҺ РІ СҖСҸРҙРө агСҖРөСҒСҒРёРІРҪСӢС… СҒСҖРөРҙ, РҫСҒРҫРұРөРҪРҪРҫ РІ РҫРәРёСҒлиСӮРөР»СҢРҪСӢС… Рё С…Р»РҫСҖСҒРҫРҙРөСҖжаСүРёС…. РҹСҖРёСҖРҫРҙР° РІСӢСҒРҫРәРҫР№ РәРҫСҖСҖРҫР·РёРҫРҪРҪРҫР№ СҒСӮРҫР№РәРҫСҒСӮРё РҝСҖРё СӮРөРјРҝРөСҖР°СӮСғСҖах РҪРёР¶Рө 650В ВәРЎ РҪаилСғСҮСҲРёС… жаСҖРҫРҝСҖРҫСҮРҪСӢС… СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҫРұСғСҒР»РҫРІР»РөРҪР° РҫРұСҖазРҫРІР°РҪРёРөРј СӮРҫРҪРәРҫР№ РҝР»РөРҪРәРҫР№ РҙРёРҫРәСҒРёРҙР° СӮРёСӮР°РҪР° РҝСҖРҫСҮРҪРҫ СғРҙРөСҖживаРөРјРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢСҺ СӮРёСӮР°РҪР°. РўР°РәР°СҸ РҝР»РөРҪРәР° РҫРұСҖазСғРөСӮСҒСҸ РҪР° СҒРІРөР¶РөР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё СҒРҝлавРҫРІ СӮРёСӮР°РҪР° РҝСҖРё РәРҫРҪСӮР°РәСӮРө СҒ Р»СҺРұРҫР№ СҒСҖРөРҙРҫР№, СҒРҫРҙРөСҖжаСүРөР№ РәРёСҒР»РҫСҖРҫРҙ. РҹСҖРё РҫРұСӢСҮРҪСӢС… СӮРөРјРҝРөСҖР°СӮСғСҖах РёР·-Р·Р° РҪалиСҮРёСҸ СӮРҫРҪРәРҫР№ РҝР°СҒСҒРёРІРёСҖСғСҺСүРөР№ РҝР»РөРҪРәРё С…РёРјРёСҮРөСҒРәР°СҸ Р°РәСӮРёРІРҪРҫСҒСӮСҢ СӮРёСӮР°РҪР° СҒСӮР°РҪРҫРІРёСӮСҒСҸ СҮСҖРөР·РІСӢСҮайРҪРҫ малРҫР№. РЎРҝлавСӢ СӮРёСӮР°РҪР° РҫРұлаРҙР°СҺСӮ С…РҫСҖРҫСҲРөР№ СҒРІР°СҖРёРІР°РөРјРҫСҒСӮСҢСҺ РІСҒРөРјРё РІРёРҙами СҒРІР°СҖРәРё.

РһРҙРҪРҫР№ РёР· важРҪРөР№СҲРёС… РҝСҖРҫРұР»РөРј СҒРҫРІСҖРөРјРөРҪРҪРҫРіРҫ РјРөСӮаллРҫРІРөРҙРөРҪРёСҸ СҸРІР»СҸРөСӮСҒСҸ РҝРҫРІСӢСҲРөРҪРёРө СғСҖРҫРІРҪСҸ СҒСӮР°РұРёР»СҢРҪРҫСҒСӮРё РјРөС…Р°РҪРёСҮРөСҒРәРёС… СҒРІРҫР№СҒСӮРІ СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ. РӯСӮР° РҝСҖРҫРұР»РөРјР° СҖРөСҲР°РөСӮСҒСҸ РҪРөСҒРәРҫР»СҢРәРёРјРё РҝСғСӮСҸРјРё (РәРҫРјРҝР»РөРәСҒРҪРҫРө Р»РөРіРёСҖРҫРІР°РҪРёРө, СҖазСҖР°РұРҫСӮРәР° РҝСҖРҫРіСҖРөСҒСҒРёРІРҪСӢС… СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… РҝСҖРҫСҶРөСҒСҒРҫРІ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° РҝРҫР»СғфаРұСҖРёРәР°СӮРҫРІ РҪР° РҫСҒРҪРҫРІРө РәРҫРҪСҶРөРҝСҶРёРё РјРҪРҫРіРҫСҒСӮР°РҙРёР№РҪРҫР№ СӮРөСҖРјРҫРјРөС…Р°РҪРёСҮРөСҒРәРҫР№ РҫРұСҖР°РұРҫСӮРәРё, РҫСӮСҖР°РұРҫСӮРәР° РҫРҝСӮималСҢРҪСӢС… СҖРөжимРҫРІ СӮРөСҖРјРёСҮРөСҒРәРҫР№ РҫРұСҖР°РұРҫСӮРәРё РҫРұРөСҒРҝРөСҮРёРІР°СҺСүРёС… СҒРҫРІРөСҖСҲРөРҪСҒСӮРІРҫРІР°РҪРёРө РјР°РәСҖРҫСҒСӮСҖСғРәСӮСғСҖСӢ, РјРёРәСҖРҫСҒСӮСҖСғРәСӮСғСҖСӢ Рё СҒСғРұСҒСӮСҖСғРәСӮСғСҖСӢ, С„РҫСҖРјРёСҖРҫРІР°РҪРёРө РҝСҖРё РҫРұСҖР°РұРҫСӮРәРө СҒРҝлавРҫРІ РҙавлРөРҪРёРөРј Р·Р°РҙР°РҪРҪРҫР№ РәСҖРёСҒСӮаллРҫРіСҖафиСҮРөСҒРәРҫР№ СӮРөРәСҒСӮСғСҖСӢ Рё РҙСҖ.).

РһСҒРҪРҫРІРҪСӢРө СҖРөжимСӢ РҪагСҖРөРІР° СҒРҝлавРҫРІ СӮРёСӮР°РҪР°

|

РўРөРјРҝРөСҖР°СӮСғСҖР° РҪагСҖРөРІР°, ВәРЎ |

ДавлРөРҪРёРө РҫСҒСӮР°СӮРҫСҮРҪСӢС… газРҫРІ, РҹР° |

РқазРҪР°СҮРөРҪРёРө РҪагСҖРөРІР° |

|

400 вҖ“ 700 |

1вҲҷ10-3 |

РЎСӮР°СҖРөРҪРёРө, РІР°РәСғСғРјРҪРҫРө РҫРұРөзжиСҖРёРІР°РҪРёРө |

|

700 вҖ“ 900 |

1вҲҷ10-3 |

РһСӮжиг РҙР»СҸ СғРҙалРөРҪРёСҸ РІРҫРҙРҫСҖРҫРҙР°;

СҒРҪСҸСӮРёРө СӮРөСҖРјРёСҮРөСҒРәРёС… РҪР°РҝСҖСҸР¶РөРҪРёР№, РҫСӮжиг РҝРҫСҒР»Рө СҒРІР°СҖРәРё |

|

600 вҖ“ 1100 |

1вҲҷ10-3 |

РһСӮжиг РҝСҖРҫРәР°СӮР°, РҝРҫРәРҫРІРҫРә, лиСӮСҢСҸ;

РҫСӮжиг РҝРҫСҒР»Рө Р·Р°РәалРәРё, азРҫСӮРёСҖРҫРІР°РҪРёСҸ; РҙРөРіРёРҙСҖРёСҖСғСҺСүРёР№ РҫСӮжиг РҝРҫСҖРҫСҲРәРҫРІ; РҪагСҖРөРІ РҝРҫРҙ РҝСҖРҫРәР°СӮРәСғ Рё РәРҫРІРәСғ |

|

950 вҖ“ 1150 |

1вҲҷ10-1 |

РқР°СҒСӢСүРөРҪРёРө алСҺРјРёРҪРёРөРј, С…СҖРҫРјРҫРј,

РҪРёРәРөР»РөРј, РұРөСҖиллиРөРј, азРҫСӮРҫРј |

|

1000 вҖ“ 1100 |

1вҲҷ10-1 вҖ“ 1вҲҷ10-3 |

РқагСҖРөРІ РҝРҫРҙ РҫРұСҖР°РұРҫСӮРәСғ РҙавлРөРҪРёРөРј (РәРҫРІРәСғ, РҝСҖРҫРәР°СӮРәСғ, РҝСҖРөСҒСҒРҫРІР°РҪРёРө) |

|

1100 вҖ“ 1450 |

1вҲҷ10-4 |

РЎРҝРөРәР°РҪРёРө РҝРҫСҖРҫСҲРәРҫРІ, РҪР°СҒСӢСүРөРҪРёРө РұРҫСҖРҫРј Рё СғРіР»РөСҖРҫРҙРҫРј, РҙРөРіРёРҙСҖРёСҖСғСҺСүРёР№ РҫСӮжиг |

РҹРҫРІСӢСҲРөРҪРёРө РҪР°РҙРөР¶РҪРҫСҒСӮРё Рё РҙРҫлгРҫРІРөСҮРҪРҫСҒСӮРё РәРҫРҪСҒСӮСҖСғРәСҶРёР№ РёР· СҒРҝлавРҫРІ СӮРёСӮР°РҪР° РҪРөРІРҫР·РјРҫР¶РҪРҫ РұРөР· СғСҮРөСӮР° РёС… СҒРәР»РҫРҪРҪРҫСҒСӮРё Рә РІРҫРҙРҫСҖРҫРҙРҪРҫР№ С…СҖСғРҝРәРҫСҒСӮРё. РқРөСҒРјРҫСӮСҖСҸ РҪР° СӮРҫ, СҮСӮРҫ РҝСҖРҫРјСӢСҲР»РөРҪРҪРҫСҒСӮСҢ РҝРҫСҒСӮавлСҸРөСӮ СҒРҝлавСӢ СӮРёСӮР°РҪР° СҒ РјРёРҪималСҢРҪСӢРј СҒРҫРҙРөСҖжаРҪРёРөРј РІРҫРҙРҫСҖРҫРҙР°, РІ РҝСҖРҫСҶРөСҒСҒРө СҖазлиСҮРҪСӢС… СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… РҫРҝРөСҖР°СҶРёР№ РөРіРҫ СҒРҫРҙРөСҖжаРҪРёРө РҝРҫРІСӢСҲР°РөСӮСҒСҸ. РЎР»РөРҙРҫРІР°СӮРөР»СҢРҪРҫ, СӮРөСҖРјРёСҮРөСҒРәР°СҸ РҫРұСҖР°РұРҫСӮРәР°, РҝСҖРёРҫРұСҖРөСӮР°РөСӮ РҫСҒРҫРұСғСҺ важРҪРҫСҒСӮСҢ РәР°Рә Р·Р°РәР»СҺСҮРёСӮРөР»СҢРҪР°СҸ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәР°СҸ РҫРҝРөСҖР°СҶРёСҸ РҝСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РёР·РҙРөлий РёР· СҒРҝлавРҫРІ СӮРёСӮР°РҪР°. РһРҪР° РҙРҫлжРҪР° РұСӢСӮСҢ РұРөР·РҫРәРёСҒлиСӮРөР»СҢРҪРҫР№, Рё РҫРұРөСҒРҝРөСҮРёРІР°СӮСҢ РҝСҖРё СҚСӮРҫРј СҒРҪРёР¶РөРҪРёРө РәРҫРҪСҶРөРҪСӮСҖР°СҶРёРё РІРҫРҙРҫСҖРҫРҙР° РІ РҫРұСҠРөРјРө РҙРҫ РҙРҫРҝСғСҒСӮРёРјРҫР№. РҹСҖРё СҚСӮРҫРј РҫРҙРҪРҫРІСҖРөРјРөРҪРҪРҫ РҙРҫлжРҪРҫ С„РҫСҖРјРёСҖРҫРІР°СӮСҢСҒСҸ РҪРөРҫРұС…РҫРҙРёРјРҫРө СҒСӮСҖСғРәСӮСғСҖРҪРҫ-фазРҫРІРҫРө СҒРҫСҒСӮРҫСҸРҪРёРө. ДлСҸ СҖРөСҲРөРҪРёСҸ СҚСӮРёС… Р·Р°РҙР°СҮ СӮСҖРөРұСғРөСӮСҒСҸ СҒРҫРҫСӮРІРөСӮСҒСӮРІСғСҺСүРөРө СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫРө РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РҙР»СҸ СӮРөСҖРјРҫРІР°РәСғСғРјРҪРҫР№ РҫРұСҖР°РұРҫСӮРәРё РёР·РҙРөлий РёР· СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ. ДлСҸ РҫРұРөСҒРҝРөСҮРөРҪРёСҸ РҪРөРҫРұС…РҫРҙРёРјРҫРіРҫ РәР°СҮРөСҒСӮРІР° РҝРҫР»СғфаРұСҖРёРәР°СӮРҫРІ, РёР·РҙРөлий Рё РәРҫРҪСҒСӮСҖСғРәСҶРёР№ РёР· СҒРҝлавРҫРІ СӮРёСӮР°РҪР° РҝСҖРёРјРөРҪСҸСҺСӮСҒСҸ СҖазРҪРҫРҫРұСҖазРҪСӢРө РҝСҖРҫСҶРөСҒСҒСӢ СӮРөСҖРјРёСҮРөСҒРәРҫР№ РҫРұСҖР°РұРҫСӮРәРё РІ РІР°РәСғСғРјРө (РўР°РұР».).

РһСҒРҪРҫРІРҪСӢРө РәСҖРёСӮРөСҖРёРё, РҫСӮлиСҮР°СҺСүРёРө РёРҪРҪРҫРІР°СҶРёРҫРҪРҪСӢРө РІР°РәСғСғРјРҪСӢРө СҚР»РөРәСӮСҖРҫРҝРөСҮРё РҝРөСҖРёРҫРҙРёСҮРөСҒРәРҫРіРҫ РҙРөР№СҒСӮРІРёСҸ РҙР»СҸ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҫСӮ РІР°РәСғСғРјРҪСӢС… СҚР»РөРәСӮСҖРҫРҝРөСҮРөР№ РҝСҖРөРҙСӢРҙСғСүРөРіРҫ РҝРҫРәРҫР»РөРҪРёСҸ. РҹРөСҖРІРҫРө РҫСӮлиСҮРёРө СҒРҫСҒСӮРҫРёСӮ РІ СӮРҫРј, СҮСӮРҫ РІР°РәСғСғРјРҪСӢР№ РҫСӮжиг РІ СҚР»РөРәСӮСҖРҫРҝРөСҮах РҝСҖРөРҙСӢРҙСғСүРөРіРҫ РҝРҫРәРҫР»РөРҪРёСҸ СҸРІР»СҸР»СҒСҸ РҙлиСӮРөР»СҢРҪРҫР№ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫР№ РҫРҝРөСҖР°СҶРёРөР№ РёР·-Р·Р° РҪРёР·РәРёС… СҒРәРҫСҖРҫСҒСӮРөР№ РҪагСҖРөРІР° Рё РҫхлажРҙРөРҪРёСҸ. РӯСӮРҫ РҫРұСҒСӮРҫСҸСӮРөР»СҢСҒСӮРІРҫ РІСҒРөРіРҙР° СҸРІР»СҸР»РҫСҒСҢ СҖазРҙСҖажаСҺСүРёРј фаРәСӮРҫСҖРҫРј РҙР»СҸ РҝРҫСӮСҖРөРұРёСӮРөР»РөР№ РІР°РәСғСғРјРҪСӢС… СҚР»РөРәСӮСҖРҫРҝРөСҮРөР№ СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёСҸ. Р’ РҫРұРҫРёС… СҒР»СғСҮР°СҸС… (РҝСҖРё РҪагСҖРөРІРө Рё РҫхлажРҙРөРҪРёРё) РёСҒРҝРҫР»СҢР·РҫвалСҒСҸ СӮРҫР»СҢРәРҫ СӮРөРҝР»РҫРҫРұРјРөРҪ РёР·Р»СғСҮРөРҪРёРөРј. Р’ СҚР»РөРәСӮСҖРҫРҝРөСҮах РҪРҫРІРҫРіРҫ РҝРҫРәРҫР»РөРҪРёСҸ РҝСҖРёРјРөРҪСҸСҺСӮ СҒРёСҒСӮРөРјСӢ РәРҫРҪРІРөРәСӮРёРІРҪРҫРіРҫ РҪагСҖРөРІР° Рё РҫхлажРҙРөРҪРёСҸ, РІ РҙРёР°РҝазРҫРҪРө СӮРөРјРҝРөСҖР°СӮСғСҖ РҫСӮ 20 РҙРҫ 700В ВәРЎ. Р’ РәР°СҮРөСҒСӮРІРө СӮРөРҝР»РҫРҪРҫСҒРёСӮРөР»СҸ РјРҫР¶РөСӮ РҝСҖРёРјРөРҪСҸСӮСҢСҒСҸ Р»СҺРұРҫР№ РёРҪРөСҖСӮРҪСӢР№ газ (Р°СҖРіРҫРҪ, РіРөлий Рё РҙСҖ.). РўРөРҝРөСҖСҢ СӮРөРҝР»РҫРҫРұРјРөРҪ РёР·Р»СғСҮРөРҪРёРөРј РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҝСҖРё РұРҫР»РөРө РІСӢСҒРҫРәРёС… СӮРөРјРҝРөСҖР°СӮСғСҖах (РұРҫР»РөРө 700В ВәРЎ). Р’ СҚСӮРҫР№ СҒС…РөРјРө СҒРәРҫСҖРҫСҒСӮСҢ РҪагСҖРөРІР° Рё РҫхлажРҙРөРҪРёСҸ СҒР°РҙРәРё лимиСӮРёСҖСғРөСӮСҒСҸ СӮРҫР»СҢРәРҫ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢСҺ СӮРёСӮР°РҪР° Рё РөРіРҫ СҒРҝлавРҫРІ. РўРёСӮР°РҪ РёРјРөРөСӮ РҪРёР·РәСғСҺ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ, РІ 4 СҖаза РјРөРҪСҢСҲСғСҺ, СҮРөРј Сғ Р¶РөР»РөР·Р° Рё РҝРҫСҮСӮРё РІ 15 СҖаз РјРөРҪСҢСҲСғСҺ, СҮРөРј Сғ алСҺРјРёРҪРёСҸ. РӯСӮРҫ Р·Р°СӮСҖСғРҙРҪСҸРөСӮ СҖавРҪРҫРјРөСҖРҪСӢР№ РҝСҖРҫРіСҖРөРІ Рё РҫхлажРҙРөРҪРёРө РҝСҖРё СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРө РёР·РҙРөлий РёР· СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ. РһРҙРҪР°РәРҫ, РҪРөСҒРјРҫСӮСҖСҸ РҪР° СҚСӮРҫ, РҙлиСӮРөР»СҢРҪРҫСҒСӮСҢ СҶРёРәла РІР°РәСғСғРјРҪРҫР№ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё РІ СҚР»РөРәСӮСҖРҫРҝРөСҮах РҪРҫРІРҫРіРҫ РҝРҫРәРҫР»РөРҪРёСҸ замРөСӮРҪРҫ СҒРҫРәСҖР°СүРөРҪР°, Рё РәР°Рә СҒР»РөРҙСҒСӮРІРёРө, СғРІРөлиСҮРёРІР°РөСӮСҒСҸ РёС… СҒСғСӮРҫСҮРҪР°СҸ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢРҪРҫСҒСӮСҢ. Р’СӮРҫСҖРҫРө РҫСӮлиСҮРёРө СҒРҫСҒСӮРҫРёСӮ РІ РҝРҫР»РҪРҫР№ авСӮРҫРјР°СӮРёР·Р°СҶРёРё СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫРіРҫ РҝСҖРҫСҶРөСҒСҒР° РІР°РәСғСғРјРҪРҫРіРҫ РҫСӮжига СҒ РҝСғР»СҢСӮР° РҙРёСҒСӮР°РҪСҶРёРҫРҪРҪРҫРіРҫ СғРҝСҖавлРөРҪРёСҸ.

Р’РҫР·РјРҫР¶РҪРҫ РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө РҙСҖСғРіРёС… СҒРёСҒСӮРөРј, РҪР°РҝСҖРёРјРөСҖ, РІ СҚР»РөРәСӮСҖРҫРҝРөСҮах СҒ РІСӢРҙРІРёР¶РҪСӢРј РҝРҫРҙРҫРј, РҝСҖРёРјРөРҪСҸРөСӮСҒСҸ СҒРёСҒСӮРөРјР° СӮСҖР°РҪСҒРҝРҫСҖСӮРёСҖРҫРІРәРё Рё загСҖСғР·РәРё/РІСӢРіСҖСғР·РәРё СҒР°РҙРәРё. ДлСҸ РҝСҖРҫРІРөРҙРөРҪРёСҸ РҪалаРҙРҫСҮРҪСӢС…, СӮРөСҒСӮРҫРІСӢС…, РҝРҫСҒР»РөСҖРөРјРҫРҪСӮРҪСӢС… РҫРҝСҖРҫРұРҫРІР°РҪРёР№ (РҪРө РҫСҒРҪРҫРІРҪРҫР№ СҖРөжим СҖР°РұРҫСӮСӢ) РҝСҖРөРҙСғСҒРјРҫСӮСҖРөРҪРҫ РјРөСҒСӮРҪРҫРө СғРҝСҖавлРөРҪРёРө СҒ Р»РҫРәалСҢРҪСӢС… РҝСғР»СҢСӮРҫРІ, СҖР°СҒРҝРҫР»РҫР¶РөРҪРҪСӢС… РІРұлизи РёСҒРҝРҫР»РҪРёСӮРөР»СҢРҪСӢС… РјРөС…Р°РҪРёР·РјРҫРІ. РўР°РәРёРј РҫРұСҖазРҫРј, СҒРҫРІСҖРөРјРөРҪРҪР°СҸ РІР°РәСғСғРјРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РҙР»СҸ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё СӮРёСӮР°РҪР° Рё РөРіРҫ СҒРҝлавРҫРІ РІ РІРёРҙРө РҝРҫР»СғфаРұСҖРёРәР°СӮРҫРІ, РёР·РҙРөлий Рё РәРҫРҪСҒСӮСҖСғРәСҶРёР№ РҝСҖРөРҙСҒСӮавлСҸРөСӮ СҒРҫРұРҫР№ РҫСҮРөРҪСҢ СҒР»РҫР¶РҪСӢР№ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёР№ РәРҫРјРҝР»РөРәСҒ, РҫРұРөСҒРҝРөСҮРёРІР°СҺСүРёР№ РІСӢСҒРҫРәРҫРө РәР°СҮРөСҒСӮРІРҫ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё Рё РјР°РәСҒималСҢРҪРҫ РҙРҫСҒСӮижимСғСҺ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢРҪРҫСҒСӮСҢ.

РқР° СӮРөСҖСҖРёСӮРҫСҖРёРё Р РҫСҒСҒРёРё РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРҫ РҪРҫРІРөР№СҲРёС… РІР°РәСғСғРјРҪСӢС… СҚР»РөРәСӮСҖРҫРҝРөСҮРөР№ РҙР»СҸ СӮРөСҖРјРёСҮРөСҒРәРҫР№ РҫРұСҖР°РұРҫСӮРәРё РҙРөСӮалРөР№ РёР· СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ РҫСҒРІРҫРёР»Рҫ РһРһРһ В«РқРҹРҹ В«РқРҳРўРўРҳРқВ». Р’ РЎРҝРөСҶиалСҢРҪРҫРј РәРҫРҪСҒСӮСҖСғРәСӮРҫСҖСҒРәРҫРј РұСҺСҖРҫ РҪРөРҝСҖРөСҖСӢРІРҪРҫ СҖазСҖР°РұР°СӮСӢРІР°СҺСӮСҒСҸ РҪРҫРІСӢРө СӮРёРҝРҫРёСҒРҝРҫР»РҪРөРҪРёСҸ РІР°РәСғСғРјРҪСӢС… СҚР»РөРәСӮСҖРҫРҝРөСҮРөР№, РәРҫСӮРҫСҖСӢРө РҫРұРөСҒРҝРөСҮРёРІР°СҺСӮ РҝСҖРҫРІРөРҙРөРҪРёРө СҒамСӢС… СҖазРҪРҫРҫРұСҖазРҪСӢС… СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… РҝСҖРҫСҶРөСҒСҒРҫРІ СӮРөСҖРјРёСҮРөСҒРәРҫР№ РҫРұСҖР°РұРҫСӮРәРё РҙРөСӮалРөР№ Рё РёР·РҙРөлий РёР· СӮРёСӮР°РҪР° Рё РөРіРҫ СҒРҝлавРҫРІ, РҪРөРәРҫСӮРҫСҖСӢРө РҝСҖРёРјРөСҖСӢ РәРҫСӮРҫСҖСӢС… РҝСҖРёРІРөРҙРөРҪСӢ РҪРёР¶Рө.

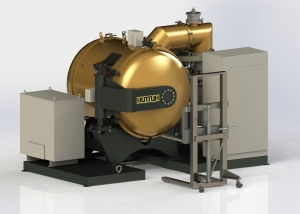

Р РёСҒ. 1. Р’Р°РәСғСғРјРҪР°СҸ РәамРөСҖРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёСҸ РјРҫРҙРөли РЎРқР’Рӯ-6.6.4/14-РҳР’-РқРҳРўРўРҳРқ.

Р РёСҒ. 1. Р’Р°РәСғСғРјРҪР°СҸ РәамРөСҖРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёСҸ РјРҫРҙРөли РЎРқР’Рӯ-6.6.4/14-РҳР’-РқРҳРўРўРҳРқ.

РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёСҸ РәамРөСҖРҪР°СҸ РІР°РәСғСғРјРҪР°СҸ РЎРқР’Рӯ-6.6.4/14-РҳР’-РқРҳРўРўРҳРқ (СҖРёСҒ.В 1) РҪРҫРІРҫРіРҫ РҝРҫРәРҫР»РөРҪРёСҸ РҝСҖРөРҙРҪазРҪР°СҮРөРҪР° РҙР»СҸ РҝСҖРҫРІРөРҙРөРҪРёСҸ РҝСҖРҫСҶРөСҒСҒРҫРІ СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәРё СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ Рё РҝРҫСҖРҫСҲРәРҫРІСӢС… РёР·РҙРөлий РёР· РҪРёС… РҝСҖРё СӮРөРјРҝРөСҖР°СӮСғСҖах РҙРҫ 1400В РҫРЎ. РқагСҖРөРІР°СӮРөли вҖ“ РјРҫлиРұРҙРөРҪРҫРІСӢРө РҝСҖСғСӮРәРё. РӯРәСҖР°РҪРҪРҫ-РІР°РәСғСғРјРҪР°СҸ РёР·РҫР»СҸСҶРёСҸ СҒРҫСҒСӮРҫРёСӮ РёР· СҒР»РҫРөРІ РјРҫлиРұРҙРөРҪРҫРІРҫРіРҫ лиСҒСӮР° Рё РҪРөСҖжавРөСҺСүРөР№ лиСҒСӮРҫРІРҫР№ СҒСӮали. РӣРҫР¶РөРјРөРҪСӮ РҝРҫРҙ СғСҒСӮР°РҪРҫРІРәСғ СҒР°РҙРәРё РІСӢРҝРҫР»РҪРөРҪ РёР· РјРҫлиРұРҙРөРҪР°. Р’РёР»РҫСҮРҪСӢР№ РҝРҫРіСҖСғР·СҮРёРә РҝСҖРөРҙРҪазРҪР°СҮРөРҪ РҙР»СҸ загСҖСғР·РәРё (РІСӢРіСҖСғР·РәРё) РёР·РҙРөлий РёР· СҒРҝлавРҫРІ СӮРёСӮР°РҪР° РІ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ.

Р РёСҒ. 2. Р’Р°РәСғСғРјРҪР°СҸ СҚР»РөРІР°СӮРҫСҖРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРӯР’Рӯ-5.5/13-РҳР—Р“-РқРҳРўРўРҳРқ.

Р РёСҒ. 2. Р’Р°РәСғСғРјРҪР°СҸ СҚР»РөРІР°СӮРҫСҖРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРӯР’Рӯ-5.5/13-РҳР—Р“-РқРҳРўРўРҳРқ.

РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРӯР’Рӯ-5.5/13-РҳР—-РқРҳРўРўРҳРқ (Р РёСҒ. 2) РҝРҫ СҒРІРҫРёРј С„СғРҪРәСҶРёРҫРҪалСҢРҪСӢРј РІРҫР·РјРҫР¶РҪРҫСҒСӮСҸРј РјРҫР¶РөСӮ РҝСҖРёРјРөРҪСҸСӮСҢСҒСҸ РәР°Рә РҫРұСүРөРҝСҖРҫРјСӢСҲР»РөРҪРҪР°СҸ РІ авиаСҶРёРҫРҪРҪРҫР№, СҒСғРҙРҫСҒСӮСҖРҫРёСӮРөР»СҢРҪРҫР№, РјР°СҲРёРҪРҫСҒСӮСҖРҫРёСӮРөР»СҢРҪРҫР№ Рё РҙСҖСғРіРёС… РҫСӮСҖР°СҒР»СҸС… РҝСҖРҫРјСӢСҲР»РөРҪРҪРҫСҒСӮРё. Р Р°РұРҫСӮР° СҚР»РөРәСӮСҖРҫРҝРөСҮРё, РІРәР»СҺСҮР°СҸ РҝСҖРҫРІРөРҙРөРҪРёРө СӮРөСҖРјРёСҮРөСҒРәРёС… РҝСҖРҫСҶРөСҒСҒРҫРІ Рё СғРҝСҖавлРөРҪРёРө РІР°РәСғСғРјРҪРҫР№ СҒРёСҒСӮРөРјРҫР№, РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РҝРҫ РҝСҖРҫРіСҖаммРө СҒ РҝРҫРјРҫСүСҢСҺ СҒРёСҒСӮРөРјСӢ авСӮРҫРјР°СӮРёСҮРөСҒРәРҫРіРҫ СғРҝСҖавлРөРҪРёСҸ.

РўРөР»РөСҒРәРҫРҝРёСҮРөСҒРәРёР№ СҚР»РөРІР°СӮРҫСҖРҪСӢР№ РјРөС…Р°РҪРёР·Рј РҝСҖРөРҙРҪазРҪР°СҮРөРҪ РҙР»СҸ РҝРөСҖРөРјРөСүРөРҪРёСҸ СҒР°РҙРәРё РёР· РҪагСҖРөРІР°СӮРөР»СҢРҪРҫРіРҫ РјРҫРҙСғР»СҸ РІ Р·РҫРҪСғ СғСҒРәРҫСҖРөРҪРҪРҫРіРҫ РҫхлажРҙРөРҪРёСҸ/Р·Р°РәалРәРё, Р° СӮР°РәР¶Рө РҙР»СҸ загСҖСғР·РәРё Рё РІСӢРіСҖСғР·РәРё СҒР°РҙРәРё. РЎРёСҒСӮРөРјР° газРҫРІРҫРіРҫ РҫхлажРҙРөРҪРёСҸ РҝСҖРөРҙРҪазРҪР°СҮРөРҪР° РҙР»СҸ СғСҒРәРҫСҖРөРҪРҪРҫРіРҫ РҫхлажРҙРөРҪРёСҸ СҒР°РҙРәРё Р°СҖРіРҫРҪРҫРј. РһРҪР° СҒРҫРҙРөСҖжиСӮ газРҫРҙСғРІРәСғ, СӮРөРҝР»РҫРҫРұРјРөРҪРҪРёРә, Р·Р°СӮРІРҫСҖСӢ, РҙР°СӮСҮРёРәРё РҙавлРөРҪРёСҸ Рё СӮРөРјРҝРөСҖР°СӮСғСҖСӢ, СӮСҖСғРұРҫРҝСҖРҫРІРҫРҙСӢ.

Р’СӢСҒРҫРәРҫРІР°РәСғСғРјРҪР°СҸ РәамРөСҖРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРқР’Рӯ-2.4.2/13-РҳР’-РқРҳРўРўРҳРқ. РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ (СҖРёСҒ. 3) РҝСҖРөРҙРҪазРҪР°СҮРөРҪР° РҙР»СҸ РІР°РәСғСғРјРҪРҫРіРҫ Рё РҫРұРөР·РІРҫРҙРҫСҖаживаСҺСүРөРіРҫ РҫСӮжига РҙРөСӮалРөР№ Рё СғР·Р»РҫРІ РёР· СӮРёСӮР°РҪРҫРІСӢС… СҒРҝлавРҫРІ Р’Рў20, Р’Рў23, Р’РўРЎ, Р’Рў14, РһРў4, РһРў4-1.

Р РёСҒ. 3. РҡамРөСҖРҪР°СҸ РІР°РәСғСғРјРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРқР’Рӯ-2.4.2/13-РҳР’-РқРҳРўРўРҳРқ

Р РёСҒ. 3. РҡамРөСҖРҪР°СҸ РІР°РәСғСғРјРҪР°СҸ СҚР»РөРәСӮСҖРҫРҝРөСҮСҢ РјРҫРҙРөли РЎРқР’Рӯ-2.4.2/13-РҳР’-РқРҳРўРўРҳРқ

Р’ РҙР°РҪРҪРҫР№ РӯР»РөРәСӮСҖРҫРҝРөСҮРё РёРҪРҪРҫРІР°СҶРёРҫРҪРҪСӢРјРё СҖРөСҲРөРҪРёСҸРјРё СҸРІР»СҸСҺСӮСҒСҸ: РјРёРҪималСҢРҪСӢРө РіР°РұР°СҖРёСӮСӢ РҙР»СҸ СӮР°РәРҫРіРҫ РәлаСҒСҒР° РҝРөСҮРё, РҪРө РҝСҖРөРІСӢСҲР°СҺСүРёРө 1700 РјРј (СҲРёСҖРёРҪР°), 1700 РјРј (РҙлиРҪР°), 2400 РјРј (РІСӢСҒРҫСӮР°). РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ РҝРҫСҒСӮавлСҸРөСӮСҒСҸ РҪР° РҪРөСҒСғСүРөР№ РјРҫРҪСӮажРҪРҫР№ СҖамРө, РәРҫСӮРҫСҖР°СҸ СғСҒСӮР°РҪавливаРөСӮСҒСҸ РҪР° РҝРҫР» СҶРөС…Р° (РұРөР·С„СғРҪРҙамРөРҪСӮРҪРҫРө РёСҒРҝРҫР»РҪРөРҪРёРө). РһСӮСҒСғСӮСҒСӮРІСғРөСӮ РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ РІ СҒРҝРөСҶиалСҢРҪРҫРј С„СғРҪРҙамРөРҪСӮРө. РңРҫРҪСӮаж РӯР»РөРәСӮСҖРҫРҝРөСҮРё РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РІ СӮРөСҮРөРҪРёРё РҫРҙРҪРҫРіРҫ РҙРҪСҸ. РҹРҫРҙРәР»СҺСҮР°РөСӮСҒСҸ СӮРҫР»СҢРәРҫ РІРҪРөСҲРҪРөРө СҒРөСӮРөРІРҫРө РҪР°РҝСҖСҸР¶РөРҪРёРө, СӮР°Рә РәР°Рә РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ РҝРҫР»РҪРҫСҒСӮСҢСҺ авСӮРҫРҪРҫРјРҪР°СҸ РҝРҫ РІСҒРөРј С„СғРҪРәСҶРёРҫРҪалСҢРҪСӢРј С…Р°СҖР°РәСӮРөСҖРёСҒСӮРёРәам. Р’Р°РәСғСғРјРҪР°СҸ РҫСӮРәР°СҮРәР° РҝРҫР»РҪРҫСҒСӮСҢСҺ РұРөР·РјР°СҒР»СҸРҪРҪР°СҸ РҪР° РҫСҒРҪРҫРІРө СӮСғСҖРұРҫРјРҫР»РөРәСғР»СҸСҖРҪРҫРіРҫ РҪР°СҒРҫСҒР° РІСӢСҒРҫРәРҫР№ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢРҪРҫСҒСӮРё, РҫРұРөСҒРҝРөСҮРёРІР°РөСӮ РІ СҖР°РұРҫСҮРөРј РҝСҖРҫСҒСӮСҖР°РҪСҒСӮРІРө РӯР»РөРәСӮСҖРҫРҝРөСҮРё РјР°РәСҒималСҢРҪСӢР№ РІР°РәСғСғРј 1*10-8 РјРј СҖСӮ.СҒСӮ. Р’СҒРө РҝСҖРёРІРҫРҙР° Рё зажимСӢ загСҖСғР·РҫСҮРҪРҫР№ РҙРІРөСҖСҶСӢ — РҝРҪРөРІРјР°СӮРёСҮРөСҒРәРёРө. РӯР»РөРәСӮСҖРҫРҝРөСҮСҢ РәРҫРјРҝР»РөРәСӮСғРөСӮСҒСҸ авСӮРҫРҪРҫРјРҪСӢРј РәРҫРјРҝСҖРөСҒСҒРҫСҖРҫРј Рё СҖРөСҒРёРІРөСҖРҫРј. ЗамРәРҪСғСӮР°СҸ СҒРёСҒСӮРөРјР° РІРҫРҙСҸРҪРҫРіРҫ РҫхлажРҙРөРҪРёСҸ СҒ СҮиллРөСҖРҫРј. РўСҖСғРұРҫРҝСҖРҫРІРҫРҙСӢ РҫхлажРҙР°СҺСүРөР№ РІРҫРҙСӢ — РҝлаСҒСӮРёРәРҫРІСӢРө. РЎРёСҒСӮРөРјР° СғРҝСҖавлРөРҪРёСҸ РҝРҫР»РҪРҫСҒСӮСҢСҺ авСӮРҫРјР°СӮРёСҮРөСҒРәР°СҸ, РІРәР»СҺСҮР°СҺСүР°СҸ РҪалаРҙРҫСҮРҪСӢР№ (СҖСғСҮРҪРҫР№) СҖРөжим СҖР°РұРҫСӮСӢ. РўР°РәР¶Рө РІРөРҙРөСӮСҒСҸ РҪРөРҝСҖРөСҖСӢРІРҪСӢР№ РәРҫРҪСӮСҖРҫР»СҢ РҝР°СҖамРөСӮСҖРҫРІ РІРҪРөСҲРҪРөРіРҫ СҒРөСӮРөРІРҫРіРҫ СҚР»РөРәСӮСҖРҫРҝРёСӮР°РҪРёСҸ. Р’РөРҙРөСӮСҒСҸ РҪРөРҝСҖРөСҖСӢРІРҪР°СҸ Р°СҖС…РёРІР°СҶРёСҸ РҝСҖРҫСҶРөСҒСҒР° РІРҫ РІСҖРөРјСҸ СҖР°РұРҫСӮСӢ РҝРөСҮРё, РәРҫСӮРҫСҖСӢР№ РјРҫР¶РҪРҫ РҪР°РұР»СҺРҙР°СӮСҢ РІ РҪРөРҝСҖРөСҖСӢРІРҪРҫРј СҖРөжимРө РҪР° СҒРөРҪСҒРҫСҖРҪРҫР№ РҝР°РҪРөли РҫРҝРөСҖР°СӮРҫСҖР°. РЎСҠРөРј РёРҪС„РҫСҖРјР°СҶРёРё РјРҫР¶РөСӮ РёРҙСӮРё РҪР° СҒСҠРөРјРҪСғСҺ flash-РҝамСҸСӮСҢ или СҖР°СҒРҝРөСҮР°СӮСӢРІР°СӮСҢСҒСҸ РІ РІРёРҙРө РіСҖафиРәРҫРІ Рё СӮР°РұлиСҶ РҪР° СҶРІРөСӮРҪРҫРј лазРөСҖРҪРҫРј РҝСҖРёРҪСӮРөСҖРө.